Буровой насос — один из ключевых элементов оборудования при бурении нефтяных и газовых скважин. Его основная функция заключается в обеспечении циркуляции бурового раствора, который охлаждает инструмент, выносит выбуренную породу и предотвращает обвалы стенок скважины. Без стабильной работы бурового насоса выполнение буровых операций становится невозможным. Однако интенсивная эксплуатация в сложных условиях приводит к высоким нагрузкам на узлы и механизмы насоса, что часто становится причиной неисправностей.

Регулярное обслуживание бурового насоса и своевременное устранение возникающих неисправностей — залог его надежной работы и безопасности буровых процессов. Пренебрежение профилактическими мерами может привести к серьезным авариям, остановке бурения, а также значительным финансовым потерям. В условиях высокой конкуренции и жестких требований к эффективности работ своевременное внимание к состоянию бурового насоса становится не только технической, но и экономической необходимостью.

Регулярное обслуживание бурового насоса и своевременное устранение возникающих неисправностей — залог его надежной работы и безопасности буровых процессов. Пренебрежение профилактическими мерами может привести к серьезным авариям, остановке бурения, а также значительным финансовым потерям. В условиях высокой конкуренции и жестких требований к эффективности работ своевременное внимание к состоянию бурового насоса становится не только технической, но и экономической необходимостью.

Ремонт и обслуживание в условиях санкций

Анализируя ситуацию с буровым оборудованием в условиях санкций, можно сделать вывод, что значительного кризиса не произошло. Основная причина в том, что зависимость от импорта оказалась меньше, чем ожидалось, благодаря наличию на рынке отечественного и китайского оборудования. Тем не менее, отдельные сложности все же существуют, особенно с доступом к импортным комплектующим, таким как электронные компоненты и резина. Это может приводить к задержкам в поставках и вынужденной эксплуатации изношенного оборудования, что сказывается на качестве сервиса.

Отдельно стоит отметить развитость рынка сервисных компаний и высокий уровень специалистов, что помогает компенсировать проблемы с импортным обслуживанием. Появление постгарантийного сервиса по доступной цене также стало значимой тенденцией.

Хотя ограничение импорта может замедлить темпы разработки месторождений, оно также создает возможности для развития отечественной науки и технологий. Таким образом, в текущих условиях рынок адаптируется, находя альтернативы и повышая уровень локализации производства и сервисного обслуживания.

Отдельно стоит отметить развитость рынка сервисных компаний и высокий уровень специалистов, что помогает компенсировать проблемы с импортным обслуживанием. Появление постгарантийного сервиса по доступной цене также стало значимой тенденцией.

Хотя ограничение импорта может замедлить темпы разработки месторождений, оно также создает возможности для развития отечественной науки и технологий. Таким образом, в текущих условиях рынок адаптируется, находя альтернативы и повышая уровень локализации производства и сервисного обслуживания.

Основные неисправности буровых насосов: признаки и устранение

Буровые насосы, работающие в сложных условиях, подвержены разнообразным неисправностям. Эффективная диагностика и своевременное устранение проблем позволяют избежать простоев и обеспечивают стабильность работы оборудования.

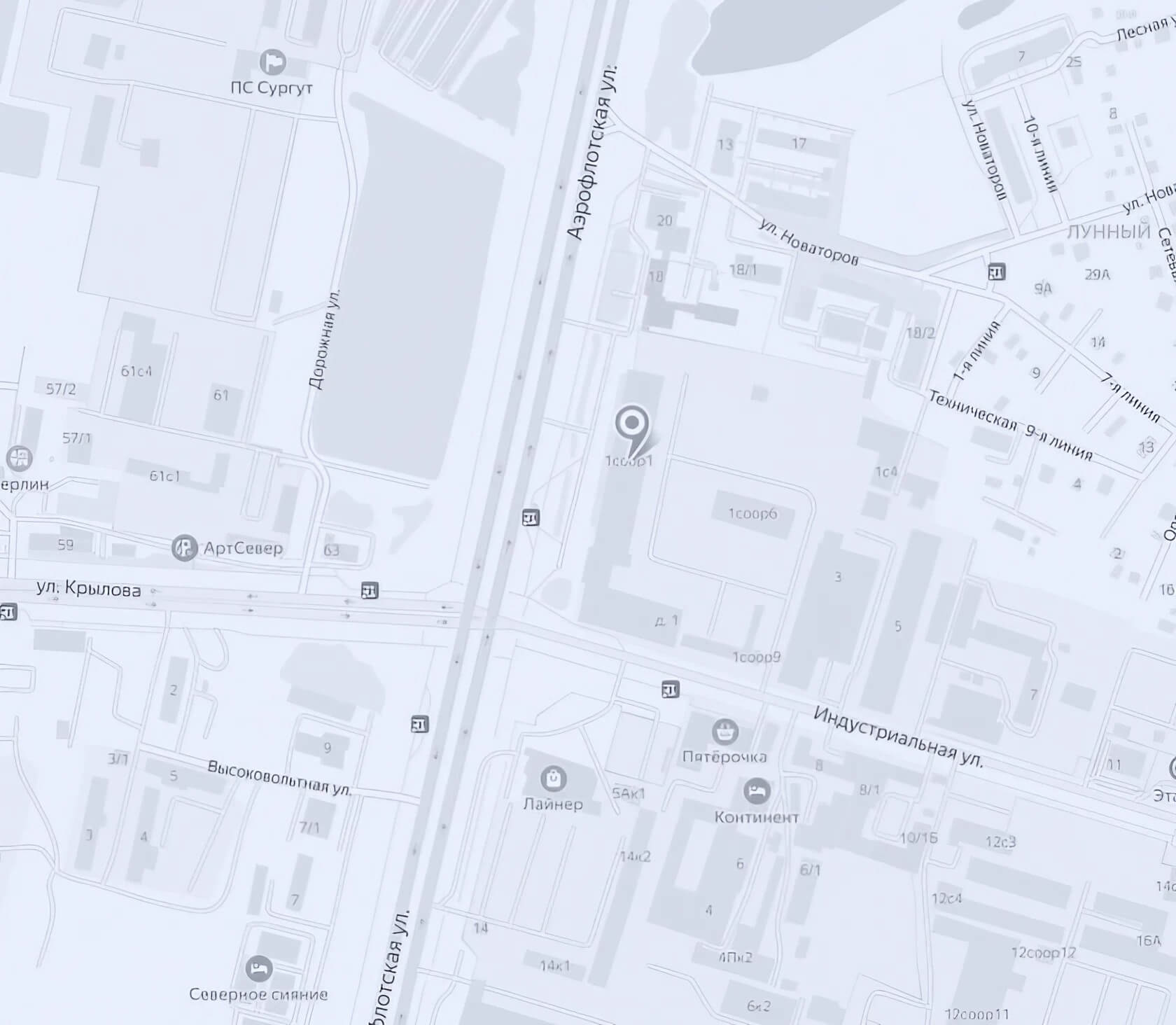

Компания ООО «ОРС» проводит капитальный ремонт буровых насосов в собственных специализированных ремонтных цехах. Такой подход позволяет выполнять разборку, сборку и тестирование оборудования в оптимальных условиях, оснащенных всем необходимым для качественного ремонта. Наличие квалифицированных специалистов в штате компании гарантирует высокий уровень работ и восстановление надежной работы насосов в кратчайшие сроки.

Проблемы с подачей жидкости

Одна из наиболее частых неисправностей — отсутствие подачи жидкости при запуске насоса. Это может быть вызвано закрытой задвижкой на приемной линии, значительными подсосами воздуха через неплотности, либо слишком большой высотой всасывания. В таких случаях необходимо открыть задвижку, проверить герметичность соединений на всасывающей линии и устранить утечки воздуха. Если высота всасывания превышает допустимые значения, ее следует уменьшить.

Когда объем подачи жидкости не соответствует расчетным значениям при заданном числе ходов, возможными причинами являются утечки воздуха, неисправности клапанов или засорения на всасывающей линии. Для устранения нужно проверить герметичность соединений, очистить клапаны и заменить поврежденные детали, а также осмотреть поршни и заменить их при необходимости.

Необычные шумы и стуки

Шумы и стуки в гидравлической части насоса сигнализируют о серьезных неисправностях. Например, стук при перемене хода поршней может быть вызван ослаблением крепления поршней или цилиндровых втулок, что устраняется подтяжкой креплений и заменой уплотнений. Если стук возникает при посадке клапанов или ударах в цилиндрах, необходимо проверить состояние клапанных пружин и заменить их при необходимости.

Шипящие звуки и понижение давления часто связаны с подсосами воздуха или засорениями. В этом случае следует проверить задвижки, очистить фильтры на всасывании и устранить утечки. Если наблюдается промыв стенок блока цилиндров, потребуется замена блока.

Проблемы с нагревом и смазкой

Чрезмерный нагрев штоков, крейцкопфов или пальцев может быть вызван недостатком смазки, ее низкой вязкостью или чрезмерной затяжкой сальников. Для устранения нужно ослабить сальники, проверить уровень и качество масла, а при необходимости сменить его на более вязкое.

Стук в приводной части указывает на ослабленные резьбовые соединения или изношенные детали, такие как втулки крейцкопфов и подшипники. Соединения следует подтянуть, а изношенные элементы заменить. При значительном люфте в опорных подшипниках их регулируют с помощью прокладок, либо заменяют, если регулировка невозможна.

Пульсация давления на выходе насоса

Если на выходе насоса наблюдается значительная пульсация давления, причина может быть в отсутствии воздуха в компенсаторе или повреждении его диафрагмы. Для устранения необходимо заполнить компенсатор воздухом или заменить диафрагму.

Своевременная диагностика и грамотное обслуживание буровых насосов минимизируют риски аварий, продлевают срок службы оборудования и обеспечивают стабильную работу буровой установки.

Одна из наиболее частых неисправностей — отсутствие подачи жидкости при запуске насоса. Это может быть вызвано закрытой задвижкой на приемной линии, значительными подсосами воздуха через неплотности, либо слишком большой высотой всасывания. В таких случаях необходимо открыть задвижку, проверить герметичность соединений на всасывающей линии и устранить утечки воздуха. Если высота всасывания превышает допустимые значения, ее следует уменьшить.

Когда объем подачи жидкости не соответствует расчетным значениям при заданном числе ходов, возможными причинами являются утечки воздуха, неисправности клапанов или засорения на всасывающей линии. Для устранения нужно проверить герметичность соединений, очистить клапаны и заменить поврежденные детали, а также осмотреть поршни и заменить их при необходимости.

Необычные шумы и стуки

Шумы и стуки в гидравлической части насоса сигнализируют о серьезных неисправностях. Например, стук при перемене хода поршней может быть вызван ослаблением крепления поршней или цилиндровых втулок, что устраняется подтяжкой креплений и заменой уплотнений. Если стук возникает при посадке клапанов или ударах в цилиндрах, необходимо проверить состояние клапанных пружин и заменить их при необходимости.

Шипящие звуки и понижение давления часто связаны с подсосами воздуха или засорениями. В этом случае следует проверить задвижки, очистить фильтры на всасывании и устранить утечки. Если наблюдается промыв стенок блока цилиндров, потребуется замена блока.

Проблемы с нагревом и смазкой

Чрезмерный нагрев штоков, крейцкопфов или пальцев может быть вызван недостатком смазки, ее низкой вязкостью или чрезмерной затяжкой сальников. Для устранения нужно ослабить сальники, проверить уровень и качество масла, а при необходимости сменить его на более вязкое.

Стук в приводной части указывает на ослабленные резьбовые соединения или изношенные детали, такие как втулки крейцкопфов и подшипники. Соединения следует подтянуть, а изношенные элементы заменить. При значительном люфте в опорных подшипниках их регулируют с помощью прокладок, либо заменяют, если регулировка невозможна.

Пульсация давления на выходе насоса

Если на выходе насоса наблюдается значительная пульсация давления, причина может быть в отсутствии воздуха в компенсаторе или повреждении его диафрагмы. Для устранения необходимо заполнить компенсатор воздухом или заменить диафрагму.

Своевременная диагностика и грамотное обслуживание буровых насосов минимизируют риски аварий, продлевают срок службы оборудования и обеспечивают стабильную работу буровой установки.

Текущий ремонт буровых насосов

Текущий ремонт буровых насосов включает в себя комплекс мероприятий, направленных на устранение износа, проверку ключевых узлов и замену быстроизнашивающихся деталей. Ремонт выполняется, когда насос не участвует в процессе бурения, что позволяет провести все необходимые работы без ущерба для производительности.

В первую очередь проверяются болтовые соединения, их надёжность и герметичность. Это позволяет избежать утечек и лишних вибраций во время работы. Одновременно диагностируют состояние цилиндровых втулок, поршней, штоков и клапанов. Изношенные элементы снимаются, заменяются новыми или восстанавливаются.

Особое внимание уделяется уплотнительным элементам, таким как манжеты и уплотнения цилиндровых крышек и штоков. Их состояние влияет на герметичность и долговечность работы насоса. При необходимости проводится регулировка направляющих крейцкопфа и проверка его накладок.

Смазка узлов — ещё один важный этап ремонта. Все подшипники тщательно смазываются, проверяется уровень масла в картере, при необходимости выполняется доливка или полная замена масла. Кроме того, проводится очистка и промывка фильтров воздушных компенсаторов, что позволяет поддерживать систему в рабочем состоянии.

Сборка бурового насоса после ремонта

Сборка бурового насоса проводится в обратной последовательности относительно разборки, начиная с подготовки и сборки отдельных узлов. Главная цель — обеспечить точность сборки, надёжность сопряжений и оптимальные рабочие характеристики насоса.

Сборка узлов начинается с замены изношенных подшипников на новые. В процессе устанавливаются и регулируются осевые люфты, особенно в конических роликовых подшипниках трансмиссионного вала. Регулировка осуществляется затяжкой крышки установочного стакана до полного устранения люфта, после чего подбирается набор прокладок для обеспечения равномерного зазора. Этот процесс обеспечивает лёгкость вращения вала и предотвращает перегрев или износ подшипников, которые могут быть вызваны несоосностью или непараллельностью валов.

Для кривошипного вала измеряются посадочные зазоры, чтобы обеспечить оптимальную посадку подшипников. Распорные втулки и наружные кольца подшипников нагреваются для улучшения установки, что минимизирует риск повреждения деталей. После установки проводится регулировка подшипников путём затяжки крышек с использованием свинцовых кубиков, которые помогают точно определить толщину необходимых прокладок.

При сборке крейцкопфа особое внимание уделяется устранению зазоров между ним и направляющими. Устанавливаются прокладки или заменяются накладки для достижения плавного перемещения без заеданий. Изношенные бронзовые втулки шатунов заменяются на новые, которые обязательно шабрируются по пальцу крейцкопфа для обеспечения точной посадки.

В гидравлической части насоса важен контроль сопряжения поверхностей. Например, прилегание седла клапана к гнезду клапанной коробки проверяется на краску: прилегание должно быть равномерным по всей поверхности. Особое внимание уделяется плотности сопряжений штока и поршня. Недопустимы зазоры, которые могут привести к абразивному размыву деталей.

После завершения сборки насос вручную прокручивается за шкив на один полный ход поршня. Это позволяет убедиться в отсутствии заеданий и механических дефектов.

Испытания после сборки

Обкатка насоса проводится на испытательном стенде с использованием воды. На начальном этапе насос работает без давления в течение 20−30 минут. Затем давление постепенно повышается: сначала до половины номинального значения, а затем до полного номинального давления, при котором насос тестируется не менее одного часа.

В ходе испытаний измеряются ключевые параметры: число двойных ходов, фактическая подача, давление всасывания и нагнетания, а также подводимая мощность. Эти данные используются для расчёта коэффициента подачи, механического и индикаторного КПД насоса. Оценка показателей позволяет сделать вывод о качестве ремонта и готовности оборудования к эксплуатации.

В первую очередь проверяются болтовые соединения, их надёжность и герметичность. Это позволяет избежать утечек и лишних вибраций во время работы. Одновременно диагностируют состояние цилиндровых втулок, поршней, штоков и клапанов. Изношенные элементы снимаются, заменяются новыми или восстанавливаются.

Особое внимание уделяется уплотнительным элементам, таким как манжеты и уплотнения цилиндровых крышек и штоков. Их состояние влияет на герметичность и долговечность работы насоса. При необходимости проводится регулировка направляющих крейцкопфа и проверка его накладок.

Смазка узлов — ещё один важный этап ремонта. Все подшипники тщательно смазываются, проверяется уровень масла в картере, при необходимости выполняется доливка или полная замена масла. Кроме того, проводится очистка и промывка фильтров воздушных компенсаторов, что позволяет поддерживать систему в рабочем состоянии.

Сборка бурового насоса после ремонта

Сборка бурового насоса проводится в обратной последовательности относительно разборки, начиная с подготовки и сборки отдельных узлов. Главная цель — обеспечить точность сборки, надёжность сопряжений и оптимальные рабочие характеристики насоса.

Сборка узлов начинается с замены изношенных подшипников на новые. В процессе устанавливаются и регулируются осевые люфты, особенно в конических роликовых подшипниках трансмиссионного вала. Регулировка осуществляется затяжкой крышки установочного стакана до полного устранения люфта, после чего подбирается набор прокладок для обеспечения равномерного зазора. Этот процесс обеспечивает лёгкость вращения вала и предотвращает перегрев или износ подшипников, которые могут быть вызваны несоосностью или непараллельностью валов.

Для кривошипного вала измеряются посадочные зазоры, чтобы обеспечить оптимальную посадку подшипников. Распорные втулки и наружные кольца подшипников нагреваются для улучшения установки, что минимизирует риск повреждения деталей. После установки проводится регулировка подшипников путём затяжки крышек с использованием свинцовых кубиков, которые помогают точно определить толщину необходимых прокладок.

При сборке крейцкопфа особое внимание уделяется устранению зазоров между ним и направляющими. Устанавливаются прокладки или заменяются накладки для достижения плавного перемещения без заеданий. Изношенные бронзовые втулки шатунов заменяются на новые, которые обязательно шабрируются по пальцу крейцкопфа для обеспечения точной посадки.

В гидравлической части насоса важен контроль сопряжения поверхностей. Например, прилегание седла клапана к гнезду клапанной коробки проверяется на краску: прилегание должно быть равномерным по всей поверхности. Особое внимание уделяется плотности сопряжений штока и поршня. Недопустимы зазоры, которые могут привести к абразивному размыву деталей.

После завершения сборки насос вручную прокручивается за шкив на один полный ход поршня. Это позволяет убедиться в отсутствии заеданий и механических дефектов.

Испытания после сборки

Обкатка насоса проводится на испытательном стенде с использованием воды. На начальном этапе насос работает без давления в течение 20−30 минут. Затем давление постепенно повышается: сначала до половины номинального значения, а затем до полного номинального давления, при котором насос тестируется не менее одного часа.

В ходе испытаний измеряются ключевые параметры: число двойных ходов, фактическая подача, давление всасывания и нагнетания, а также подводимая мощность. Эти данные используются для расчёта коэффициента подачи, механического и индикаторного КПД насоса. Оценка показателей позволяет сделать вывод о качестве ремонта и готовности оборудования к эксплуатации.

Капитальный ремонт бурового насоса: технические аспекты

Капитальный ремонт бурового насоса — это высокотехнологичный процесс, включающий в себя ряд сложных операций, направленных на восстановление его полной работоспособности после значительного износа. Рекомендуемый интервал между капитальными ремонтами составляет 2500 часов работы насоса. Это время зависит от интенсивности эксплуатации и условий работы. При капитальном ремонте производится полная разборка и дефектация всех основных компонентов с последующей заменой изношенных частей.

Основные этапы капитального ремонта бурового насоса

4.Сборка: После замены и ремонта деталей, происходит сборка насоса. Важно, чтобы все детали были собраны точно по технологическим стандартам, обеспечивающим необходимую работу устройства.

5.Регулировка: Регулировка включает в себя настройку работы насоса для оптимальной работы при различных нагрузках и давлении. Настройки проводятся в соответствии с заводскими рекомендациями.

6.Опрессовка: Одним из самых важных этапов является опрессовка насоса, которая проводится с целью проверки герметичности и предотвращения утечек. Опрессовка осуществляется при давлении 9.5 МПа (95 кг/см²), что является стандартом для большинства буровых насосов. Этот процесс позволяет убедиться, что насос выдержит рабочие нагрузки без утечек и поломок.

7.Окраска: После всех механических и технических работ, поверхности деталей, которые подлежат окраске, должны быть тщательно очищены и обезжирены. Это необходимо для обеспечения надежного сцепления краски с металлическими поверхностями. Краска наносится в несколько слоев с соблюдением всех технологических норм.

Обязательная замена деталей:

В ходе капитального ремонта бурового насоса производится обязательная замена следующих деталей:

Обкатка и тестирование после ремонта:

После завершения всех ремонтных работ необходимо провести обкатку насоса. Это важный этап, на котором проверяется работоспособность устройства в реальных условиях. Обкатка проводится следующим образом:

Повышение давления при обкатке должно происходить постепенно. Для этого используется плавное закрытие задвижек на нагнетательной линии.

Рекомендации по эксплуатации после ремонта:

После капитального ремонта насос продолжает свою эксплуатацию, но для обеспечения его максимальной эффективности и срока службы важно:

Производственные базы и контроль качества:

Капитальный ремонт буровых насосов, как правило, производится на центральной базе производственного обслуживания или на специализированных ремонтно-механических предприятиях. Эти предприятия оснащены необходимыми инструментами и квалифицированным персоналом для выполнения ремонта на высоком уровне.

По завершении всех ремонтных работ насос проходит приемку и контроль качества. Эти процедуры регулируются действующими нормативными документами, которые определяют методы контроля и критерии приемки насоса после ремонта.

Основные этапы капитального ремонта бурового насоса

- Полная разборка насоса: На первом этапе производится демонтаж насоса с буровой установки и его полная разборка. В ходе разборки специалисты оценивают состояние всех деталей и узлов. Это позволяет выявить скрытые дефекты, которые могут не проявляться в процессе работы.

- Дефектация деталей и узлов: Все детали насоса проходят тщательную дефектацию. Включает проверку:

- Клапанов: Проверяется их герметичность и износ.

- Цилиндровых втулок: Измеряется степень износа и наличие трещин.

- Поршней и штоков: Контролируется наличие механических повреждений, трещин или деформаций.

- Сальниковых уплотнений: Оценка состояния уплотнителей, которые защищают насос от утечек рабочей жидкости.

- Пальцев крейцкопфов: Проверяется износ пальцев, которые являются важной частью механизма движения.

- Подшипников приводной части насоса: Измеряется уровень износа и заменяются поврежденные подшипники.

4.Сборка: После замены и ремонта деталей, происходит сборка насоса. Важно, чтобы все детали были собраны точно по технологическим стандартам, обеспечивающим необходимую работу устройства.

5.Регулировка: Регулировка включает в себя настройку работы насоса для оптимальной работы при различных нагрузках и давлении. Настройки проводятся в соответствии с заводскими рекомендациями.

6.Опрессовка: Одним из самых важных этапов является опрессовка насоса, которая проводится с целью проверки герметичности и предотвращения утечек. Опрессовка осуществляется при давлении 9.5 МПа (95 кг/см²), что является стандартом для большинства буровых насосов. Этот процесс позволяет убедиться, что насос выдержит рабочие нагрузки без утечек и поломок.

7.Окраска: После всех механических и технических работ, поверхности деталей, которые подлежат окраске, должны быть тщательно очищены и обезжирены. Это необходимо для обеспечения надежного сцепления краски с металлическими поверхностями. Краска наносится в несколько слоев с соблюдением всех технологических норм.

Обязательная замена деталей:

В ходе капитального ремонта бурового насоса производится обязательная замена следующих деталей:

- Клапанов: Износ клапанов значительно влияет на герметичность и работу насоса, их замена критична.

- Цилиндровых втулок: Изношенные втулки могут привести к утечкам и снижению эффективности работы насоса.

- Поршней: Поршни подвержены интенсивному износу, особенно при длительной эксплуатации насоса.

- Штоков: Штоки, обеспечивающие передачу силы от механизма к рабочим частям насоса, часто нуждаются в замене из-за механических повреждений.

- Деталей сальниковых уплотнений: Сальниковые уплотнения предотвращают утечку жидкости из насоса, их замена жизненно необходима.

- Пальцев крейцкопфов: Эти компоненты подвергаются сильному механическому воздействию и могут выйти из строя из-за износа или коррозии.

- Подшипников приводной части насоса: Изношенные подшипники могут привести к перегреву и выходу из строя всего механизма.

Обкатка и тестирование после ремонта:

После завершения всех ремонтных работ необходимо провести обкатку насоса. Это важный этап, на котором проверяется работоспособность устройства в реальных условиях. Обкатка проводится следующим образом:

- Насос работает один час без нагрузки при полностью открытой задвижке на нагнетательной трубе, что позволяет проверить его работу на холостом ходу.

- Затем проводится обкатка при максимальном давлении в течение одного часа с целью выявления дефектов сборки и приработки всех деталей.

Повышение давления при обкатке должно происходить постепенно. Для этого используется плавное закрытие задвижек на нагнетательной линии.

Рекомендации по эксплуатации после ремонта:

После капитального ремонта насос продолжает свою эксплуатацию, но для обеспечения его максимальной эффективности и срока службы важно:

- В картер насоса следует залить соответствующее масло, которое гарантирует надежную работу всех внутренних механизмов.

- В процессе эксплуатации регулярно проверяются все узлы, особенно те, которые подвергаются интенсивному износу.

Производственные базы и контроль качества:

Капитальный ремонт буровых насосов, как правило, производится на центральной базе производственного обслуживания или на специализированных ремонтно-механических предприятиях. Эти предприятия оснащены необходимыми инструментами и квалифицированным персоналом для выполнения ремонта на высоком уровне.

По завершении всех ремонтных работ насос проходит приемку и контроль качества. Эти процедуры регулируются действующими нормативными документами, которые определяют методы контроля и критерии приемки насоса после ремонта.

Компания ООО «ОРС» предоставляет полный спектр услуг, охватывающих не только ремонт буровых насосов, но и комплексное обслуживание буровых установок и всего оборудования на месторождениях. Такой подход позволяет обеспечивать бесперебойную работу техники, продлевать срок её службы и минимизировать риски аварий. Высокий профессионализм сотрудников и современное техническое оснащение компании делают её надёжным партнёром для предприятий нефтегазовой отрасли.