На предприятиях нефтегазохимической отрасли часто происходят инциденты, вызванные неисправностями технологического оборудования. Это может приводить к вынужденным остановкам производственных процессов и значительным финансовым убыткам. Например, внеплановый останов добычи одной скважины может обернуться потерей сотен тонн сырья, а проблемы на нефтеперерабатывающих заводах нарушают цепочку поставок и приводят к потерям готовой продукции.

Прогнозирование поломок как решение проблемы

Одним из эффективных способов сокращения количества таких инцидентов является прогнозирование поломок оборудования. Анализ данных, собираемых с датчиков и систем мониторинга, позволяет инженерам предсказывать потенциальные неисправности, корректировать расписание диагностики, уменьшать количество избыточных ремонтов и продлевать срок службы оборудования. В результате это повышает эффективность эксплуатации техники и снижает риски аварийных остановок.

В России внедрение прогнозной аналитики на предприятиях нефтегазовой и нефтехимической отрасли идет постепенно. Однако в мировой практике такие системы уже давно доказали свою эффективность. Зарубежные компании активно применяют модели прогнозного обслуживания, основанные на анализе больших данных. Это помогает избежать внезапных поломок, оптимизировать техобслуживание и снизить затраты на ремонтные работы.

В России внедрение прогнозной аналитики на предприятиях нефтегазовой и нефтехимической отрасли идет постепенно. Однако в мировой практике такие системы уже давно доказали свою эффективность. Зарубежные компании активно применяют модели прогнозного обслуживания, основанные на анализе больших данных. Это помогает избежать внезапных поломок, оптимизировать техобслуживание и снизить затраты на ремонтные работы.

Пример успешного применения

Так, компания British Petroleum использовала системы прогнозирования для обслуживания установок электроцентробежных насосов на морских платформах. Это позволило значительно снизить эксплуатационные затраты — более чем на 2 миллиона долларов — за счет увеличения межремонтного периода работы скважин и сокращения времени простоя в ожидании ремонта.

Техническое регулирование в прогнозировании поломок

На данный момент в России существует множество норм и регламентов, как законодательных, так и корпоративных, которые помогают предприятиям оптимизировать процессы технического обслуживания и повышать эффективность производства. Одним из таких инструментов являются информационные системы управления производственными активами. Они позволяют собирать эксплуатационные данные в реальном времени или с заданной периодичностью. Эти данные анализируются для выявления потенциальных неисправностей и возможностей повышения надежности оборудования.

Прогнозирование поломок на основе технического состояния активов требует непрерывного мониторинга и регулярной аналитики. Это позволяет проводить обслуживание и ремонты оборудования по фактическому состоянию, а не по заранее заданным шаблонам. Таким образом, удается снизить риски внезапных отказов и увеличить производительность.

Индустрия 4.0 и «Цифровые двойники»

Одним из ключевых направлений развития технологической инфраструктуры в России является программа «Цифровая экономика Российской Федерации». В её рамках активно внедряются современные цифровые технологии, такие как «цифровые двойники» производственных объектов и процессов. Это концепция, являющаяся частью глобальной 4-й промышленной революции, или Индустрии 4.0.

Цифровой двойник — это динамическая цифровая модель, которая включает в себя исторические и актуальные данные о физическом объекте или процессе. Благодаря этой модели можно отслеживать состояние оборудования, моделировать его работу и прогнозировать возможные поломки, что значительно повышает эффективность бизнеса.

Создание цифрового двойника основано на анализе большого объема данных, которые собираются в процессе работы оборудования. Эти данные помогают определить, насколько эффективно функционирует система, и выявить необходимость изменений в производственных процессах или самом оборудовании. Применение такой технологии позволяет существенно снизить количество аварийных ситуаций, улучшить производственные процессы и повысить общую надежность оборудования.

Цифровой двойник — это динамическая цифровая модель, которая включает в себя исторические и актуальные данные о физическом объекте или процессе. Благодаря этой модели можно отслеживать состояние оборудования, моделировать его работу и прогнозировать возможные поломки, что значительно повышает эффективность бизнеса.

Создание цифрового двойника основано на анализе большого объема данных, которые собираются в процессе работы оборудования. Эти данные помогают определить, насколько эффективно функционирует система, и выявить необходимость изменений в производственных процессах или самом оборудовании. Применение такой технологии позволяет существенно снизить количество аварийных ситуаций, улучшить производственные процессы и повысить общую надежность оборудования.

Проблемы технического обслуживания производственных активов в нефтегазовой отрасли

В России предиктивная аналитика в сфере надежности оборудования находится на начальной стадии развития, но интерес к ее применению в промышленности постоянно растет. Использование современных методов прогнозирования технического состояния оборудования может существенно снизить затраты и повысить эффективность производства.

Экономический эффект от предиктивного обслуживания

Раннее обнаружение неисправностей оборудования позволяет избежать крупных финансовых потерь. Примеры успешного применения прогнозной аналитики включают:

Проблемы внедрения предиктивных технологий

Одной из главных проблем на пути внедрения предиктивной аналитики на отечественных предприятиях является отсутствие зрелого отечественного программного обеспечения, способного реализовать современные методы диагностики и прогнозирования технического состояния оборудования. Разработка и адаптация таких решений являются важными шагами для успешного перехода к более эффективным системам технического обслуживания и ремонта.

Экономический эффект от предиктивного обслуживания

Раннее обнаружение неисправностей оборудования позволяет избежать крупных финансовых потерь. Примеры успешного применения прогнозной аналитики включают:

- Экономия более $ 4 млн благодаря раннему выявлению повреждений турбин и насосов.

- Сохранение $ 370 тыс. за счет предупреждения проблем с перепускным клапаном теплообменника.

- Сэкономлено более $ 500 тыс. при раннем обнаружении повреждения муфты двигателя.

- Выявление неэффективности работы насоса сэкономило $ 250 тыс. ежегодно.

- Предупреждение проблем с перепадом давления в уплотнении подшипника позволило избежать $ 250 тыс. затрат.

- Сэкономлено $ 243 тыс. при обнаружении неправильного позиционирования управляющего клапана.

Проблемы внедрения предиктивных технологий

Одной из главных проблем на пути внедрения предиктивной аналитики на отечественных предприятиях является отсутствие зрелого отечественного программного обеспечения, способного реализовать современные методы диагностики и прогнозирования технического состояния оборудования. Разработка и адаптация таких решений являются важными шагами для успешного перехода к более эффективным системам технического обслуживания и ремонта.

Аналитика Big Data для прогнозирования поломок оборудования

На нефтегазовых и химических предприятиях ответственность за исправное состояние оборудования возлагается на службы главного инженера. Специалисты этих служб используют данные с устройств КИПиА, IoT-сенсоров и других источников, чтобы прогнозировать возможные отказы и предотвратить поломки. Основой эффективного прогнозирования является большой объем данных, поступающих с промышленных объектов, которые необходимо обрабатывать и анализировать.

Роль Big Data в прогнозировании

Объем данных, поступающих с оборудования, огромен. Например, одна буровая вышка генерирует около 1 ТБ данных ежедневно. Даже один датчик, фиксирующий параметры вроде температуры раз в секунду, за год производит более 31,5 млн значений. А на крупных нефтеперерабатывающих или химических предприятиях таких датчиков могут быть десятки тысяч. По данным исследований ИСИЭЗ НИУ ВШЭ, к 2020 году более четверти российских промышленных компаний использовали Big Data для управления бизнес-процессами.

Big Data помогает консолидировать, хранить и анализировать информацию о состоянии оборудования, поступающую из множества источников, включая структурированные, неструктурированные (фото, видео) и полуструктурированные данные (телеметрия, логи событий, геоданные и т. д.). Это позволяет инженерам не только прогнозировать неисправности, но и принимать меры для повышения надежности оборудования и минимизации рисков поломок.

Задачи инженеров при анализе данных

Используя данные с различных датчиков и источников, специалисты могут:

Преимущества прогнозирования на основе данных

Использование Big Data для прогнозирования позволяет не только своевременно выявлять потенциальные неисправности, но и значительно снижать затраты на ремонтные работы, предотвращая внеплановые остановки оборудования. Технологии анализа данных в нефтегазовой отрасли становятся неотъемлемой частью системы технического обслуживания и помогают значительно повысить надежность производственных активов.

Барьеры для внедрения прогнозной аналитики на основе Big Data в нефтегазовой и химической отраслях

С каждым годом технологии Big Data становятся все более актуальными, особенно в условиях роста количества датчиков на промышленных предприятиях. К концу 2019 года в мире насчитывалось 7,6 миллиарда устройств, подключенных к промышленному интернету, а к 2030 году это число вырастет до 24,1 миллиарда. Тем не менее, несмотря на преимущества, которые предоставляет Big Data, существуют определенные барьеры для ее широкого применения в управлении техническим состоянием оборудования.

Качество и достоверность данных

Одним из основных препятствий на пути внедрения прогнозной аналитики является качество и достоверность собираемых данных. Инженеры часто воспринимают прогнозную аналитику как «черный ящик», данные в который поступают, но их интерпретация вызывает сомнения. Несмотря на то, что использование технологии больших данных уже официально закреплено в инструкциях отделов диагностики и мониторинга, многие специалисты предпочитают работать вручную, не доверяя результатам, полученным из систем.

Проблемы с полнотой данных

Для успешной прогнозной аналитики необходимо, чтобы данные были полными и достоверными. Информация собирается из различных источников: от датчиков (температурных, вибрационных, контроля давления) до корпоративных систем управления (ИСУ ТОиР, ERP, системы диагностики и мониторинга). Разные форматы записей в этих системах могут приводить к искажению информации. Также характерной проблемой для нефтегазохимической отрасли является территориально-распределенная структура, при которой мониторинг объектов часто ведется удаленно и вручную.

Создание единой информационной среды, или цифровой платформы, может помочь решить эти проблемы. Такая платформа обеспечит стандартизацию данных из различных источников и станет единой точкой доступа к информации, исключая возможность построения математических моделей на базе недостоверных данных. Это позволит ускорить процессы поиска информации для инженеров и обогатить данные дополнительными параметрами и показателями.

Объективность данных

Вопросы возникают не только о качестве данных, но и о том, как именно строятся прогнозы. Инженеры хотят знать, по каким алгоритмам и на каких математических моделях основываются результаты. Прогнозная аналитика использует множество статистических методов и учитывает как текущие, так и исторические данные, а также различные условия. Без понимания формирования результатов и корректности применяемых моделей у инженеров не возникает доверия к аналитическим отчетам.

Для повышения доверия к прогнозной аналитике алгоритмы должны быть связаны с производственными данными и бизнес-процессами, а также учитывать специфику конкретного объекта. При такой синхронизации возможно достижение желаемого бизнес-эффекта, как утверждает Игорь Зельдец.

Перспективы внедрения

Специалисты постепенно внедряют прогнозную аналитику и Big Data, оценивая их экономическую целесообразность. Внедрение таких систем требует значительных затрат времени и средств, однако растет количество успешных примеров их использования с подтвержденным бизнес-эффектом. Крупные компании считают, что в будущем прогнозная аналитика станет неотъемлемой частью технологических процессов, особенно в крупных непрерывных производствах.

Таким образом, преодоление барьеров внедрения прогнозной аналитики на основе Big Data открывает новые возможности для повышения эффективности и надежности оборудования в нефтегазовой и химической отраслях.

Роль Big Data в прогнозировании

Объем данных, поступающих с оборудования, огромен. Например, одна буровая вышка генерирует около 1 ТБ данных ежедневно. Даже один датчик, фиксирующий параметры вроде температуры раз в секунду, за год производит более 31,5 млн значений. А на крупных нефтеперерабатывающих или химических предприятиях таких датчиков могут быть десятки тысяч. По данным исследований ИСИЭЗ НИУ ВШЭ, к 2020 году более четверти российских промышленных компаний использовали Big Data для управления бизнес-процессами.

Big Data помогает консолидировать, хранить и анализировать информацию о состоянии оборудования, поступающую из множества источников, включая структурированные, неструктурированные (фото, видео) и полуструктурированные данные (телеметрия, логи событий, геоданные и т. д.). Это позволяет инженерам не только прогнозировать неисправности, но и принимать меры для повышения надежности оборудования и минимизации рисков поломок.

Задачи инженеров при анализе данных

Используя данные с различных датчиков и источников, специалисты могут:

- Анализировать техническое состояние оборудования, выявляя дефекты и отказы на ранних стадиях.

- Оценивать риски выхода оборудования из строя.

- Контролировать соблюдение правил эксплуатации.

- Проверять эффективность ремонтных процедур на основе технологических карт и стандартных операционных процедур (СОП).

- Оценивать надежность и критичность различных единиц оборудования.

- Проводить анализ надежности и риска с использованием методов RCM, RBI, FMEA и FMECA.

- Выполнять анализ коренных причин отказов (RCA).

- Определять типы дефектов и износов, включая усталостный, тепловой, гидроабразивный, окислительный, коррозийный, и другие.

Преимущества прогнозирования на основе данных

Использование Big Data для прогнозирования позволяет не только своевременно выявлять потенциальные неисправности, но и значительно снижать затраты на ремонтные работы, предотвращая внеплановые остановки оборудования. Технологии анализа данных в нефтегазовой отрасли становятся неотъемлемой частью системы технического обслуживания и помогают значительно повысить надежность производственных активов.

Барьеры для внедрения прогнозной аналитики на основе Big Data в нефтегазовой и химической отраслях

С каждым годом технологии Big Data становятся все более актуальными, особенно в условиях роста количества датчиков на промышленных предприятиях. К концу 2019 года в мире насчитывалось 7,6 миллиарда устройств, подключенных к промышленному интернету, а к 2030 году это число вырастет до 24,1 миллиарда. Тем не менее, несмотря на преимущества, которые предоставляет Big Data, существуют определенные барьеры для ее широкого применения в управлении техническим состоянием оборудования.

Качество и достоверность данных

Одним из основных препятствий на пути внедрения прогнозной аналитики является качество и достоверность собираемых данных. Инженеры часто воспринимают прогнозную аналитику как «черный ящик», данные в который поступают, но их интерпретация вызывает сомнения. Несмотря на то, что использование технологии больших данных уже официально закреплено в инструкциях отделов диагностики и мониторинга, многие специалисты предпочитают работать вручную, не доверяя результатам, полученным из систем.

Проблемы с полнотой данных

Для успешной прогнозной аналитики необходимо, чтобы данные были полными и достоверными. Информация собирается из различных источников: от датчиков (температурных, вибрационных, контроля давления) до корпоративных систем управления (ИСУ ТОиР, ERP, системы диагностики и мониторинга). Разные форматы записей в этих системах могут приводить к искажению информации. Также характерной проблемой для нефтегазохимической отрасли является территориально-распределенная структура, при которой мониторинг объектов часто ведется удаленно и вручную.

Создание единой информационной среды, или цифровой платформы, может помочь решить эти проблемы. Такая платформа обеспечит стандартизацию данных из различных источников и станет единой точкой доступа к информации, исключая возможность построения математических моделей на базе недостоверных данных. Это позволит ускорить процессы поиска информации для инженеров и обогатить данные дополнительными параметрами и показателями.

Объективность данных

Вопросы возникают не только о качестве данных, но и о том, как именно строятся прогнозы. Инженеры хотят знать, по каким алгоритмам и на каких математических моделях основываются результаты. Прогнозная аналитика использует множество статистических методов и учитывает как текущие, так и исторические данные, а также различные условия. Без понимания формирования результатов и корректности применяемых моделей у инженеров не возникает доверия к аналитическим отчетам.

Для повышения доверия к прогнозной аналитике алгоритмы должны быть связаны с производственными данными и бизнес-процессами, а также учитывать специфику конкретного объекта. При такой синхронизации возможно достижение желаемого бизнес-эффекта, как утверждает Игорь Зельдец.

Перспективы внедрения

Специалисты постепенно внедряют прогнозную аналитику и Big Data, оценивая их экономическую целесообразность. Внедрение таких систем требует значительных затрат времени и средств, однако растет количество успешных примеров их использования с подтвержденным бизнес-эффектом. Крупные компании считают, что в будущем прогнозная аналитика станет неотъемлемой частью технологических процессов, особенно в крупных непрерывных производствах.

Таким образом, преодоление барьеров внедрения прогнозной аналитики на основе Big Data открывает новые возможности для повышения эффективности и надежности оборудования в нефтегазовой и химической отраслях.

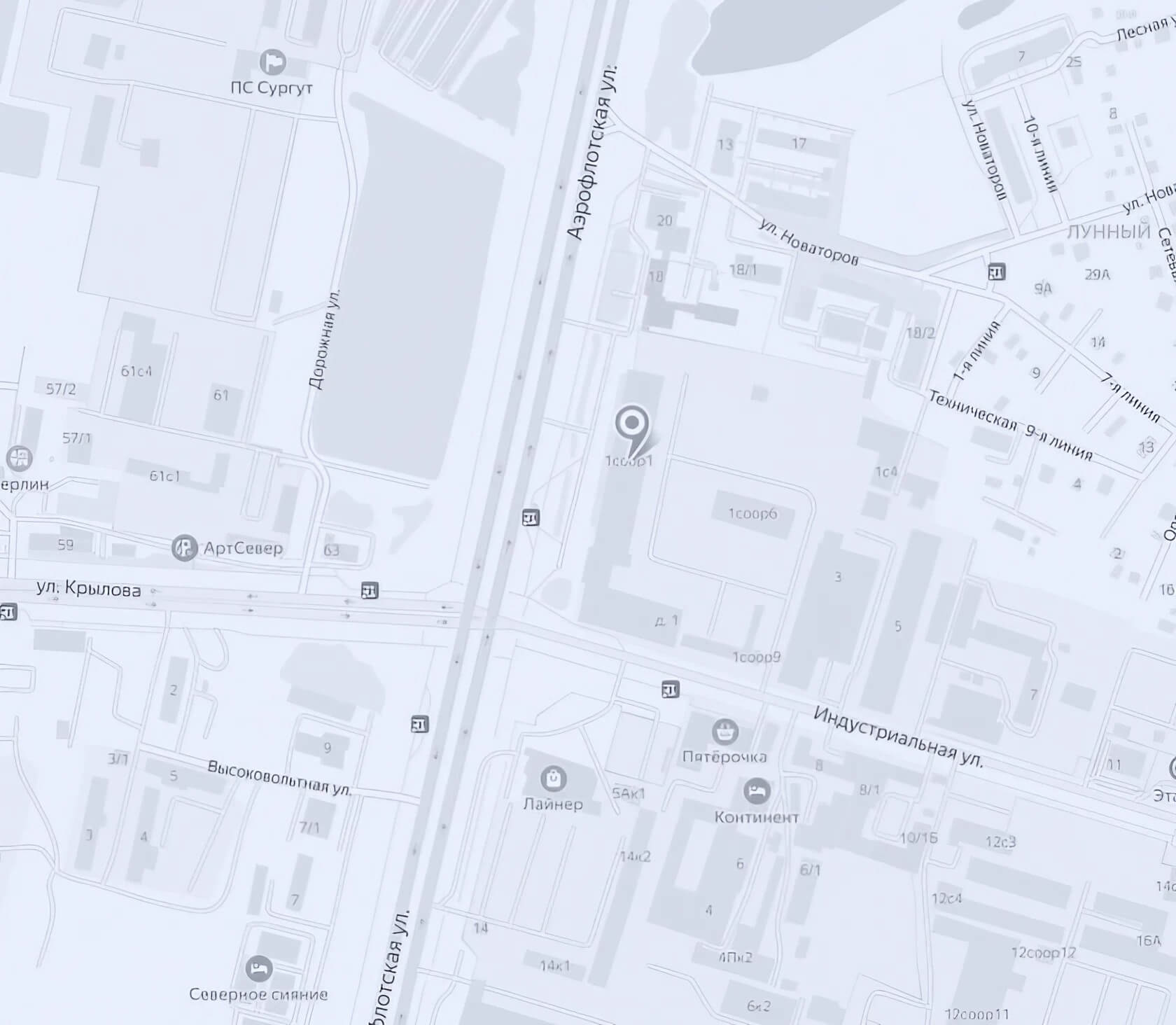

Компания ООО «ОРС» оказывает комплексные услуги обслуживания месторождений, а также грамотной диагностика оборудования и прогнозирования рисков. Обращайтесь к профессионалам и исключите простои и потери!